仔细看看PCB镀通孔工艺

关键的外卖

综述了多层线路板制造的基本步骤。

在制作PCB时了解镀通孔工艺。

一些通孔零件的设计指南和工具提示。

一种计算机主板与各种不同大小的镀通孔

这并不总是很明显,但大多数印刷电路板都充满了洞。PCB孔用于各种原因,较大的孔为安装支架、轨道、连接器和开关提供了稳定的基础。这些孔可以没有任何金属镀层,为螺栓固定的部件提供最耐用的机械锚。然而,电路板上的大多数孔都镀有金属,用于焊接通孔组件引线,并为信号提供层内连接。镀通孔也用于较大部件和外壳的接地进行热远离热元件,使其通过板层分散。

由于PCB的成功布局依赖于这些孔的正确使用,因此设计人员需要尽可能多地了解它们。电路板中孔的不正确位置和配置会导致制造问题和性能下降。本文将讨论在PCB设计中使用孔的最佳实践,并更详细地检查镀通孔过程。

多层PCB是如何制造的

为了了解镀通孔工艺,我们先回顾一下多层PCB制作的基本步骤:

- 电路板的内层对开始是一层覆盖着铜箔的核心材料。

- 通过将电路图像暴露在应用于铜箔的光刻胶材料上,可以创建迹线和衬垫。暴露的光刻胶会变硬,在铜上形成电路的保护图案,而未暴露的软材料的剩余部分会被化学去除。

- 内层对现在是化学蚀刻去除所有未保护的铜板上。一旦完成,保护光刻胶就会被剥离,留下铜电路。

- 然后通过机械钻孔或激光钻孔将盲孔、埋孔和微孔制造到层对中。

- 接下来,这些层对被堆叠在一起,在它们之间有一层玻璃纤维和环氧树脂,以创建复合电路板。

- 随着薄层铜箔添加到外表面,PCB夹层受到加热和压力,导致环氧树脂融化并粘合在一起。

- 通孔现在钻穿整个PCB堆叠组件焊接,通孔,非镀孔安装机械部件。这些孔中的大多数将被镀,并且通常在所需的成品孔尺寸上钻孔,以适应电镀的厚度。

- 最后,电路板的外部层上的电路是创建和镀沿钻通孔。

- 一旦电镀过程完成,裸露的铜电路和通孔被覆盖上一层锡保护。

- 覆盖在电路板其余部分的硬化光刻胶现在被剥离,它所保护的铜被化学蚀刻掉。

- 去掉保护锡后,电路板的初级制作就完成了。然后,制造商将通过添加表面饰面来完成项目,焊接掩模、丝印。

现在,我们已经回顾了多层PCB制造的基础知识,让我们看看实际的电镀过程,用于制造板上的通孔。

一个没有任何零件的电路板显示了钻穿的不同大小的孔

镀通孔工艺

你可以看到一个裸露的电路板上有不同大小的孔通过以及上图中的通孔组件引脚。虽然这是一个完成的电路板,已经被镀,它仍然说明了各种孔,钻通过PCB在制造过程中。

电路板经热压复合,并钻完所有通孔后开始电镀:

- 钻孔时留下的任何残渣都要清理干净。这些碎片可能包括孔内残留的树脂、边缘上的毛刺或其他污染物。制造商将使用化学剂和研磨工艺进行清洗。

- 一层薄薄的铜是化学涂层在板的表面和通过孔。这种化学镀铜工艺在孔中提供了一个坚实的基础,用于常规镀铜的固定。

- 孔的内部也可以微蚀刻,以进一步增强铜在电镀期间锚定的基础。

- 电路是通过将图像暴露在光刻胶的覆盖层上而建立在外层的。这与内层使用的过程相同,但使用反向图像来显示除电路之外的所有内容。

- 柔软的,未暴露的材料被化学去除,露出它下面的铜电路,而其余的电路板由硬化的抗蚀剂保护。

- 裸露的铜电路,包括钻孔,被镀上铜,以增加其金属重量。

电镀

电镀是将额外的铜沉积到电路板上的过程。PCB将被连接到电流的阴极或负电荷上,然后整个组件将被浸泡在化学镀液中进行电镀。溶解在化学浴中的铜会被吸引到负电荷上,并粘附在电路板的外部层和通孔上。

电镀是一个严格控制的过程,以确保均匀地应用铜。在电镀过程中,电路板交替浸入电镀溶液和清洗浴中,以精确地建立所需的铜重量。电镀工艺完成后,将保护锡涂在电镀后的铜上进行保护,然后将多余的铜蚀刻掉。

接下来,我们将看看设计师在PCB布局中使用通孔时需要知道的一些设计考虑因素。

电路板中通孔部件的一些例子

设计通孔部件时PCB布局的注意事项

曾几何时,通孔部件是唯一可用于电路板布局的部件。现在,表面贴装(SMT)部件是设计电路板时使用的主要封装风格。SMT部件比其更大的通孔同胞提供了许多优势,如更低的成本,更高的可用性,更好的信号性能,并占用更少的空间。然而,这并不意味着设计界很快就会看到通孔零件的终结。通孔组件仍然是必要的,原因如下:

优势:连接器和开关等接口部件得益于通孔销的坚固安装。如果用太大的力量拔下它们的配套连接器,SMT连接器可能会从它们的衬垫上被扯下来。

力量:设计用于电源应用的较大SMT部件可能难以正确焊接,因为必须加热的金属量更大。此外,功率组件受益于坚固的通孔连接,用于大电流电路和机械和热稳定性。

热:镀通孔销为高温部件提供了更好的热导体。许多这些部件被设计成用螺栓连接到电路板上,以便通过地平面进行额外的散热。

通孔设计指南

通孔组件将在很长一段时间内使用,因此,有一些设计指南需要注意:

焊接:通孔零件通常用波峰焊系统组装到板上。该板通过熔化的焊料波,被强制进入通孔,并围绕其插入的组件引线提供一个良好的焊点。然而,放置在板背面的表面贴装部件可能不是这个过程的好候选人。SMT部件通常必须与波隔离,或通孔部件必须手工焊接。这是一个好主意,与制造商检查部件放置,以避免产生这样的组装瓶颈。

间距:确保给组件足够的间距,以帮助自动化焊接系统,如波。较小的SMT部件有时会被较大的通孔部件遮挡,从而阻止它们充分焊接。在零件之间留出足够的空间进行手工返工也是很重要的。

足迹:与任何零件一样,请确保使用零件制造商的产品。推荐的足迹尺寸确保单板能够组装。虽然有些部件如通孔电阻可以使用不同间距的孔,但大多数部件不能。

孔尺寸:始终使用零件引线直径的推荐孔尺寸。通孔太大将无法捕获熔化的焊料,导致焊点不佳,而孔太小可能不允许部件的铅插入。

由于通孔部件的PCB布局的所有要求和约束,设计一个完全可制造的电路板是很困难的。值得庆幸的是,像Cadence的Allegro PCB Editor这样的设计系统具有帮助功能。

使用CAD系统的3D功能可以帮助您避免碰撞和其他制造问题

PCB CAD系统功能有助于通孔制造

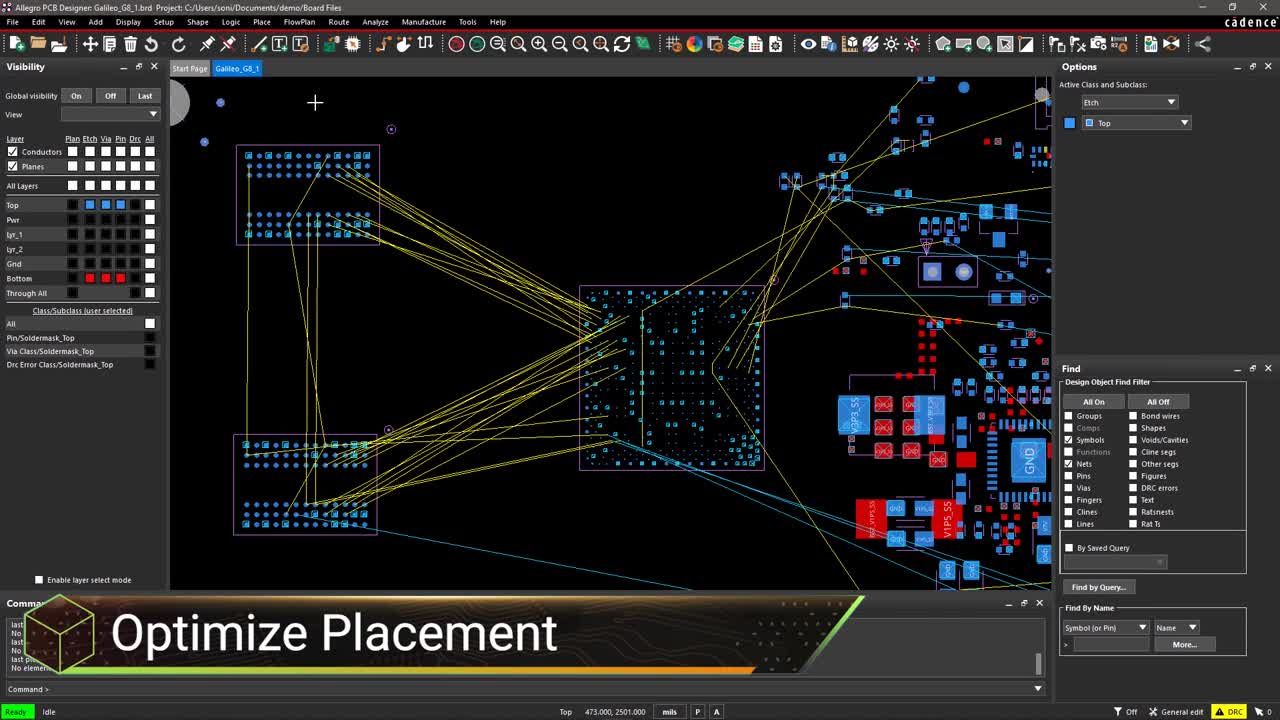

设计一个电路板,不会有任何问题的镀通孔工艺开始使用正确的PCB占地面积。Allegro提供了内存空间创建向导和连接到PCB库服务的能力,这些服务可以直接从制造商那里提供组件模型。快板也具有全面的特点约束管理器这使得设计师可以用正确的规则配置布局,以确保布局过程中不会引入错误。最后,为了让设计师能够确认和验证他们的设计,Allegro允许设计师导入其他电路板设计和机械部件,如系统插框。使用Allegro的3D功能,设计师可以准确地看到他们的设计与整个系统的其他部分一起构建时的效果。像这样的高级3D查看和检查将使设计人员避免零件碰撞和其他可能导致制造脱轨的问题。

要了解更多关于可制造性设计的信息,请看这个电子书从节奏。

领先的电子产品供应商依靠Cadence产品来优化各种市场应用的电源、空间和能源需求。如果您想了解更多我们的创新解决方案,和我们的专家团队谈谈吧或请订阅我们的YouTube频道.